文:電馳科研(137 電車工坊)技術總監/羅玉林

動力電池作為電動汽車的重要組成部分,動力電池由多個串並聯電池電芯組成,受內外多種因素作用,電芯之間存在不一致性,使電芯之間存在電壓差,壓差不斷擴大是電池容量衰減的重要因素之一。

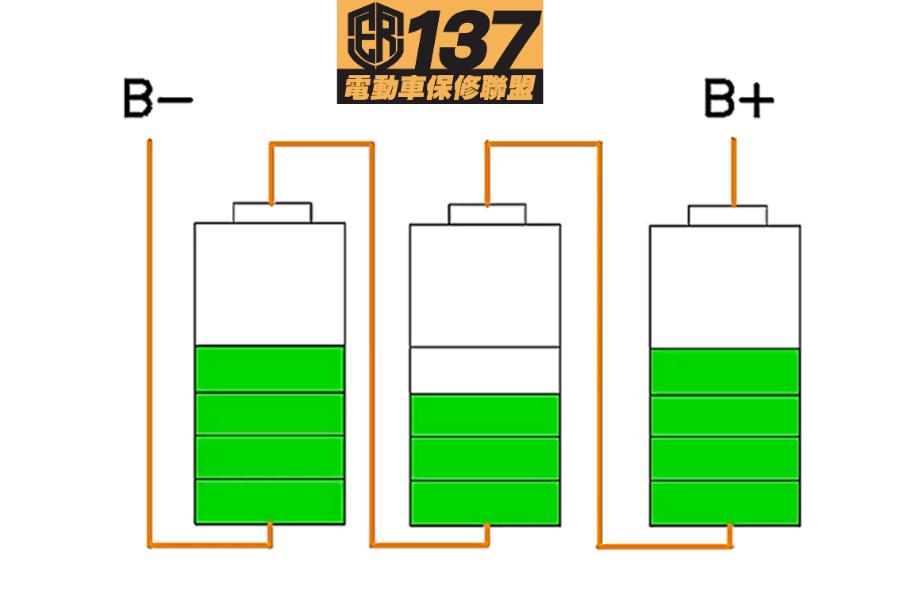

動力電池的一致性通常是指電芯之間差異性大小,可分為製造過程的一致性和使用過程的一致性。製造過程的一致性主要與製造工藝、生產控制水準等因素有關,使用過程的一致性主要取決於系統集成和電池管理,如圖1所示。

如果動力電池中的電芯發生問題,例如容量降低或者漏電等,那麼動力電池壓差將出現問題。伴隨著電池系統的使用, 壓差會進一步擴大, 由於木桶效應,放電時電壓最低的電芯會首先達到放電截止電壓,充電時電壓最高的電芯會率先達到充電截止電壓,進而影響電池容量以及車輛的續駛里程,如圖2所示。

對動力電池壓差產生的原因進行深入分析,通過過程分析及現場確認,找到電池壓差的主要成因,並據此提出合理可行的改善措施,為優化動力電池壓差問題具有重要的意義。

電池壓差分為靜態壓差和動態壓差,電池製造商會對電池的靜態壓差進行測試。電池包在充放電測試完畢,靜置一段時間後,測量電池包單串的最高電壓與最低電壓,兩者的差值即為壓差。

若這個差值高於規定的壓差要求,則判定為壓差大故障。而動態壓差則是指電池組在充放電過程中,因內阻、溫度等因素造成的電壓差異。這兩種壓差的增長都會損害電池性能和壽命。

靜態壓差產生的原因有電芯容量衰減率不一致,電芯自放電現象不一致等。當靜態壓差過大,代表電池組內電芯狀態不平均,會縮短電池壽命。

動態壓差是因電池組在充放電過程中有電流流動,由於內部阻抗變化而產生的電壓差。原因有電芯直流內阻增長不一致,連接板的連接點異常,例如鬆動或接觸不良,溫度差異導致的內阻不一致。當動態壓差過大可能導致電池組充放電效率降低,並在極端情況下損壞電池。不論靜態或動態壓差過大,都可能導致電池性能下降、壽命縮短,甚至增加安全風險。

單體電池壓差大產生的故障現象有下面幾種狀況:

- 續航里程縮短

如果壓差小於報警值,並不會影響車輛啟動行駛,只會降低其續航里程。如,正常情況下可行駛400Km,而實際續航僅300Km。這是因為動力電池包內部單體電芯是“並聯及串聯”的模式,遵循木桶定律,即:只要任意一個單體電芯放電至最低值電壓,那麼整個動力電池包將停止放電(充電同理)。 - 急加速過程中,車輛突然自行斷高壓

若壓差臨界於報警值,車輛在急加速過程中會導致壓差瞬間增大至報警值,車輛將自動切斷高壓輸出,待BMS監測到壓差恢復到報警值以下,故障將自動清除。 - 充電時間縮短,甚至無法充電

充電時單體電壓會迅速至滿電截止電壓,充電時間大大縮短,同時可能出現充電跳槍,直接無法充電的情況。

壓差生成的原因有電芯生產工藝的問題,異常電芯自放電量高的原因為卷芯有顆粒擊穿隔膜,電芯生產工藝是引起電池系統壓差問題的主要原因之一。另外,電芯內部極耳正負極片及隔膜微短路,極耳開裂導致導體電芯容量下降也是單體壓差產生的原因,總之,電芯內微短路,或者容量不一致均會導致壓差產生。不同電芯自放電率(自放電容量/ 額定容量)存在差異無法避免,須使用均衡功能使電芯電壓趨於一致,彌補電芯間的自放電率差值。

在電氣連接方面,電池連接銅排緊固螺母鬆動;連接面有汙物;電芯焊接連接銅排虛焊;線束未插接到位元等會導致單體電壓採集不準,使系統產生壓差不良,採樣回路異常也是壓差主因之一。

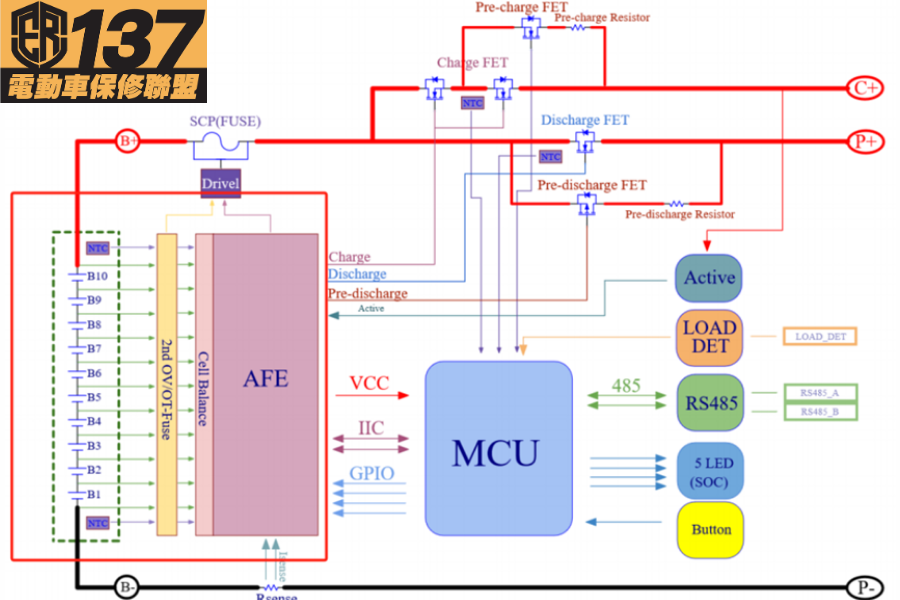

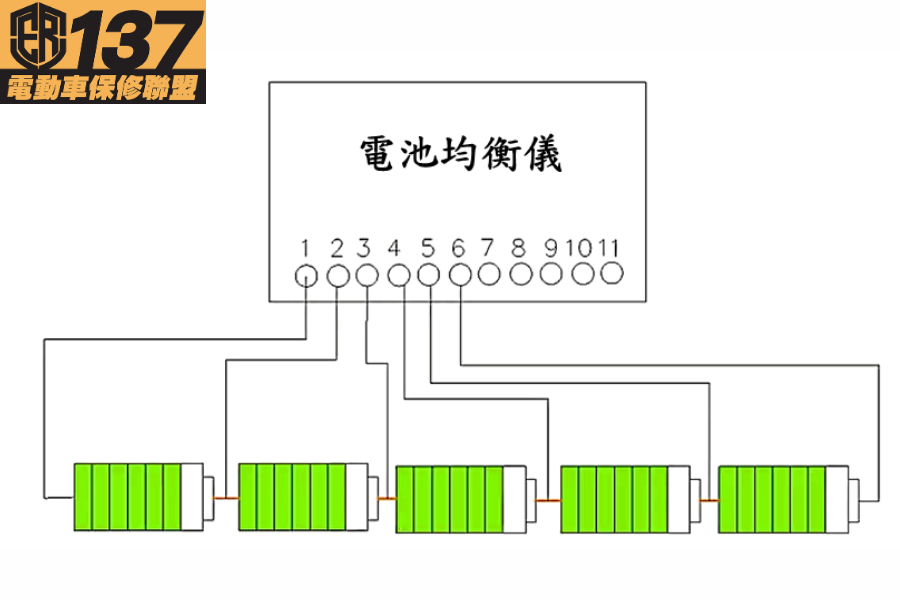

電池壓差的改善方案是當單體壓差較小時,可通過電池主動或者被動均衡解決;當單體壓差接近報警值時,且BMS無法主動均衡時,說明動力電池內部電壓採集、BMS均衡或者單體電芯損壞,需開箱檢查並更換電芯或者是損壞電芯所在的整個模組,如圖3-4所示。

在整包生產過程,要控制其動態壓差,必須先管控靜態壓差。一般靜態壓差大的,其動態基本呈現同樣趨勢。故在電池包裝配前,要用診斷儀對單模組和整個電池包內模組的靜態電壓進行測試,計算其壓差。一般單模組的靜態壓差要小於10mV(實際大多分佈在5mV以內),整個電池包的靜態壓差要小於15或20mV。對於壓差大於50 mV 的電池系統, 需要均衡補電,需要通過手動均衡維護或更換模組的辦法使壓差問題得到改善。均衡合格標準為分佈在5mV以內,如圖5-7所示。

針對動力電池系統壓差問題,採用大資料分析與現場拆解方法,發現問題原因有電芯生產工藝、電芯內阻及自放電率異常、電芯自放電率一致性和均衡能力不匹配,以及電芯內部極耳正負極片及隔膜微短路。

針對問題原因, 提出解決方法, 包括對自放電率異常電芯進行手動均衡維護或更換模組, 更換BMS外殼材質提高散熱能力並優化均衡策略,各優化措施有效改善了電池系統的壓差過大問題,這為壓差問題提供了分析思路和解決方法。

137 電動車保修聯盟加盟體系:台享國際汽車、玉米爸嚴選精品、福誠汽車、富貿汽車、定其保修、達永汽車、馳加上福裕農店、寶德汽車,以專業技術與服務熱忱全心守護每一位特斯拉車主的行車體驗!立即線上預約:https://www.ersr137.com/reserve/